在使用化工砂磨机设备中,其中选择好一种研磨介质后,需要正确使用它,避免珠子的破碎,尽量延长研磨介质和砂磨机接触件的寿命,那么本章就和小编一起探讨研磨介质碎珠的原因及解决途径。

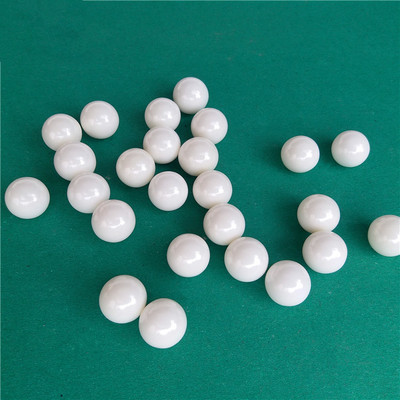

一、碎珠产生的原因: 市场上现流行的玻璃珠、硅酸锆珠和氧化锆珠,就生产工艺来说,基本上为电熔法和烧结法两种。珠子在热空气、冷空气或电解液中成型,如在某一关健技术参数没控制好,就会产生如下的易碎珠:

1、气泡珠

2、雪人珠

3、尾巴珠

4、扁平(椭圆)珠 以上珠子因带有应力集中区域,在研磨当中容易破碎,故选择珠子时,应尽量避免此类珠子。

二、珠子的正常磨耗和破碎的判断: 通常情况下,工作一段时间的研磨珠变小,表面圆滑而不带棱角,这应是正常珠子的磨耗;相反,如珠子当中出现带棱角、片状异形珠时这应是产生了碎珠。

三、碎珠产生原因: 就珠子本身而言,一方面是珠子的质量问题,另一方面或者是此种材料的珠子强度不能胜用某种型号的砂磨机。因输入的能量密度比较高,通常建议使用纯锆珠(氧化锆珠)。 另外,研磨珠在砂磨机正常工作下,以受到大约1公斤的压力,相对玻璃珠能承受约500公斤力和硅酸锆珠900公斤而言,研磨珠在砂磨机中的受力是微不足道的,所以碎珠的原因应集中在设备上和工艺上,而采取相应的解决办法。

四、碎珠的解决途径:

A.砂磨机设备方面

1. 分散盘:分散盘装反、松动或裂损。

2. 分离装置:动态筛圈有缺口,筛网破损。

3. 进料泵:齿轮泵突然关掉后,砂磨机内压力将珠子反压到泵内。可以通过加装单向阀尽量避免,同时保持定期清洗进料泵。

4. 内缸:内缸有缺陷点。

B. 生产操作方面:

1. 大小珠子混合使用:此种情况刚开始有提高研磨效率的迹象,但随着研磨时间的加长,产生了大珠磨小珠的情形,最后加快小珠的变形以至破碎。解决方法是尽量使用粒径均一的珠子。

2. 不同品牌珠子的混合使用:因各种珠子的硬度、密度等不一致,容易产生硬珠子吃软珠子的情形,故应杜绝此种形式。

3. 浆料的粘度过稀或过凋:相对一定密度的研磨介质而言,由此容易造成珠子的堆积和直接接触砂磨机的磨损件而加快珠子的磨损和破碎。

4. 物料的流量过快:这样会造成珠子积压在物料出口处,而加快此处的珠子与砂磨机配件的磨损。解决方法是先采用间歇开机的方法将积压研磨珠弄松,并重新分布均匀,再调节物料的流量。

上一篇:实验室砂磨机选用

下一篇:涂料研磨选择篮式砂磨机